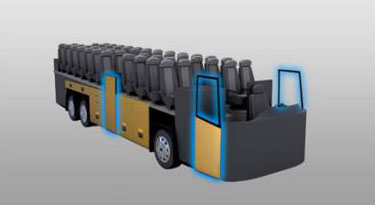

Les technologies de composite de Faroex sont considérées comme étant indispensable pour maintenir la rentabilité des fabricants d’équipements d’origine qui doivent faire face au contexte économique incertain et aux compétiteurs étrangers dans le domaine de la carrosserie.

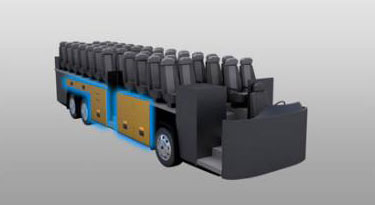

Le fabricant d’équipements d’origine d’autocars qui est prêt à offrir un véhicule de service évolué à des coûts de fonctionnement et d’entretien nettement plus bas aura un avantage concurrentiel.

Les principaux facteurs qui continueront d’influencer les décisions d’achat du conducteur sont : le prix, la durabilité, la facilité d’entretien, le style et la durée de vie des coûts de fonctionnement. Les technologies de composite configurables de Faroex sont structurées de manière à fournir aux fabricants d’équipements d’origine les outils nécessaires pour satisfaire ces critères d’acceptation :

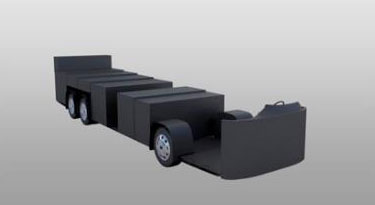

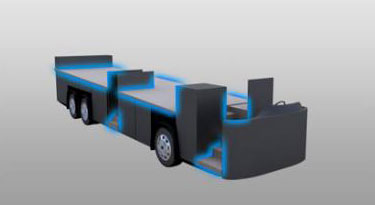

Moulage par transfert de résine sous vide (VARTM) – Cette technologie de transformation de panneaux sandwichs de seconde génération a été améliorée afin de réduire les coûts et augmenter la performance. Caractérisée par un outillage à bas prix, une légèreté et un potentiel structural, elle est bien plus qu’une solution de remplacement au contreplaqué. Imaginez des planchers en une pièce, inaltérables qu’il suffit de déposer, et dotés d’une rampe intégrée et de plinthes de siège, de cavités pour marches ou d’un toit structural (avec ou sans puits de lumière).

Moulage par injection et réaction DCPD – Cette solution était auparavant inaccessible à la plupart des fabricants d’équipements d’origine d’autocars mais l’amélioration continue du procédé et l’innovation chez RMC ont permis d’obtenir une autre percée : un outillage de moulage par injection et réaction à bas prix! Idéal pour le prototypage et le moulage à série limitée de tableaux de bord, consoles latérales, panneaux d’accès, garde-boue, panneaux du bas, radiateurs, grilles du condensateur, enjoliveurs de phares et de feux arrière utilisant ce polymère de catégorie « A » économique, résistant aux impacts.

Pultrusion – Une technologie de transformation des composites de haute résistance caractérisée par des profilés linéaires longs avec une géométrie complexe et un degré élevé de contrôle dimensionnel. Les applications typiques incluent :

- Remplacement d’aluminium extrudé pour la réduction des coûts et la légèreté;

- Panneaux latéraux inférieurs structuraux, résistants à la corrosion et auto-isolants, et moulures de toit;

- Porte-bagages intérieur et conduits de chauffage.

Studio

Studio